Formage

Le formage est un terme général englobant les procédés de fabrication qui consistent à obtenir une géométrie désirée en déformant la matière dans son domaine plastique en lui appliquant une force.

Les procédés de formage sont regroupés en deux familles : la déformation plastique et le travail de métal en feuille. [1]

L’aluminium est un métal intéressant pour les procédés de formage en raison de sa ductilité à l’état solide. Il est possible de former les pièces d’aluminium à froid, à tiède ou à chaud. Il est toutefois plus facile de déformer la matière lorsqu’elle est chauffée. La pièce peut être chauffée de 350 °C à 500 °C en fonction du procédé et de l’alliage. Étant donné que l’aluminium est plus ductile que l’acier, il nécessite moins d’énergie, de moins grosses machines et de moins gros outillages afin de former la même pièce. Il est alors plus économique d’utiliser l’aluminium. [2]

Les alliages conçus pour être transformés ultérieurement par les procédés de formage portent l’appellation d’alliages corroyés. Les alliages corroyés sont divisés en deux familles : les alliages non trempants et les alliages à durcissement par écrouissage.

La différence entre ces deux types d’alliages corroyés réside dans la technique utilisée pour en améliorer les propriétés mécaniques. Des éléments d’alliage tels le magnésium, le cuivre, le manganèse et le silicium, sont ajoutés à l’aluminium pour en modifier les propriétés mécaniques. [3]

Procédés de formage

Laminage

C’est un procédé par lequel une plaque ou un lingot d’aluminium est aminci mécaniquement par l’action d’écrasement résultant du passage entre deux rouleaux, généralement lisses et tournant à sens inverse. L’épaisseur initiale diminue par déformation plastique du métal. [9]

Consultez le feuillard technique sur le laminage de l’aluminium du CQRDA pour plus d’infos.

Cintrage

C’est un procédé mécanique qui est fait à l’aide d’une cintreuse et qui a pour but de déformer des tubes, des barres et des profilés extrudés selon un rayon et une longueur d’arc de cercle.

Consultez notre article sur le procédé de transformation par cintrage et le feuillard technique sur le pliage et le cintrage de l’aluminium du CQRDA pour plus d’infos.

Découpage

Plusieurs technologies de découpage sont disponibles pour l’aluminium : le découpage par cisaillement mécanique, électrique et thermique. La sélection du procédé de découpe est faite en fonction de l’épaisseur à découper, de la complexité de la forme et de la précision requise. Les procédés courants sont : la découpe par laser, par jet d’eau, par scie ou par plasma.

Consultez notre article sur le découpage de l'aluminium pour plus d’infos.

Emboutissage

C’est un procédé qui permet de déformer une tôle plane en une forme creuse de géométrie plus ou moins complexe. Ce procédé est réalisé à l’aide d’une presse hydraulique ou mécanique équipée d’un poinçon et d’une matrice. Le métal se déforme de manière permanente lorsque la tôle est entraînée par le poinçon dans la matrice. On nomme « embouti » le corps creux avec une paroi plus ou moins cylindrique. [4]

Consultez notre article sur l'emboutissage profond de l'aluminium et le feuillard technique sur l’emboutissage de l’aluminium du CQRDA pour plus d’infos.

Emboutissage

L’estampage consiste à déformer plastiquement une feuille de métal avec une matrice montée sur des presses hydrauliques ou mécaniques.

Le rabattage est un pliage à 180° qui consiste à rabattre sur elle-même une tôle métallique grâce à une matrice de rabattage.

Extrusion

L’extrusion est un procédé qui permet de produire de longs profilés dotés de sections complexes. Le principal avantage de l’extrusion est de pouvoir intégrer différents artifices dans une section, ainsi que d’ajuster les épaisseurs des parois selon les besoins de rigidité ou de résistance. Pour produire une extrusion d’aluminium, il faut usiner une matrice de la forme souhaitée. Par la suite, une billette cylindrique d’alliage d’aluminium est chauffée de 800°F (427°C) à 925°F (496°C) avant d’être placée dans une chambre pour y recevoir la poussée d’un piston, ce qui force l’aluminium, alors dans un état pâteux, à traverser la matrice. L’extrusion passe ensuite sur une table de refroidissement. Selon l’alliage extrudé et la condition de trempe désirée, le taux de refroidissement est fait par air forcé ou par jets d’eau. Lorsque le refroidissement est terminé, le profilé extrudé est déplacé pour un redressement par étirement, puis coupé de longueur voulue. La dernière étape consiste à traiter thermiquement les extrusions dans des fours, ce qui durcit l’aluminium en accélérant le processus de vieillissement.

Consultez notre article technique sur l'extrusion et le feuillard technique sur l’extrusion de l’aluminium du CQRDA pour plus d’infos.

Extrusion par percussion

L’extrusion par percussion consiste à exercer une pression sur une pastille d’aluminium déposée dans une matrice, ce qui force alors l’aluminium à remonter dans la cavité libre entre la matrice et le piston. À titre d’exemple, les contenants d’aluminium utilisés pour les bombes aérosol sont fabriqués avec ce procédé. Dans ce cas particulier, une pastille d’aluminium est déposée dans une matrice et écrasée par un piston. La paroi de la matrice formera la face extérieure de la bouteille et le piston la face intérieure.

Fabrication additive

C’est un procédé de fabrication qui consiste à fabriquer une pièce à partir d’une poudre métallique mise en fusion par un faisceau laser. Essentiellement retrouvé dans l’impression 3D, la pièce est produite par l’empilement de couches successives contrôlées par ordinateur.

Consultez notre article sur la fabrication additive pour plus d’infos.

Flans soudés au laser

La soudure laser permet d’assembler entre-elles des tôles d’épaisseurs différentes dans le but de former un brut prêt à l’emboutissage (flan). Essentiellement utilisé dans l’industrie automobile, ce procédé permet de produire une pièce dotée de différentes épaisseurs, optimisées en fonction de l’usage. [27]

Forgeage à chaud

Ce processus permet d’obtenir des pièces à haute résistance. C’est une technique d’emboutissage qui implique un poinçon et une matrice à haute température. [5]

Forgeage à chaud

Il est possible d’obtenir la déformation d’une pièce sans chauffage du matériau. Les machines et outils sont très robustes puisque le matériau est moins malléable mais ce procédé permet des cadences de fabrications élevées.

Forgeage à froid

Il est possible d’obtenir la déformation d’une pièce sans chauffage du matériau. Les machines et outils sont très robustes puisque le matériau est moins malléable mais ce procédé permet des cadences de fabrications élevées.

Formage par impulsion électromagnétique

C’est un procédé de mise en forme des métaux à grande vitesse de déformation. Une tôle est forcée par un champ magnétique à prendre la forme d’une matrice. Ce procédé permet aussi le sertissage de tubes. [6]

Formage superplastique

C’est un procédé utilisé pour la mise en forme, à chaud, de tôles d’aluminium. Une tôle est chauffée uniformément et atteint un état superplastique qui permet de très grandes déformations. Elle est ensuite placée sur une matrice contre laquelle elle est forcée de se déformer par une pression de gaz appliquée sur une face. Ce processus permet la déformation de grandes tôles sans déchirement ni retour élastique en plus de la création de formes complexes. [7]

Hydroformage

L’hydroformage est un procédé de mise en forme qui utilise la pression hydraulique pour forcer un tube ou une tôle à épouser la forme d’une matrice. C’est un procédé qui permet de déformer plastiquement des pièces de faible épaisseur dont les plaques et les tubes. [8]

Consultez notre article sur l'hydroformage de l'aluminium pour plus d’infos.

Moussage

La mousse métallique est constituée d’une structure alvéolaire contenant un volume de gaz important pour augmenter la porosité du matériau. Les mousses à pores fermés peuvent être créées grâce à des poudres métalliques et de l’agent moussant. Les mousses à pores ouverts sont fabriquées par fonderie ou la métallurgie des poudres.

Pliage

Le pliage permet de plier ou de rabattre une partie d’une feuille (tôle) par rapport à l’autre en suivant un angle spécifique. Plusieurs techniques de pliage existent dont le pliage à la presse plieuse, le pliage avec correction et le pliage en l’air. [10]

Consultez notre article sur le pliage de l’aluminium et le feuillard technique sur le pliage et le cintrage du CQRDA pour plus d’infos.

Profilage

C’est un procédé de fabrication de profilé qui produit un profilé à partir d’une tôle, généralement enroulée sur une bobine. Le profilé prend forme par le passage de la tôle dans une succession d’outils rotatifs, formant autant de matrices et qui déforment progressivement la tôle. [11]

Repoussage

Le repoussage de l’aluminium est un procédé de formage utilisé pour la production de formes symétriques axialement par une combinaison de force et de rotation. Il s’agit d’un procédé de déformation ponctuelle où un disque métallique, une pièce cylindrique ou une préforme est poussé contre un mandrin concentrique en rotation par un outil au bout arrondi.

Consultez notre article sur le repoussage de l’aluminium pour plus d’infos.

Moulage

Le moulage est un procédé de fabrication qui consiste à obtenir une pièce de géométrie complexe en coulant un métal en fusion dans un moule. La pièce est ensuite retirée du moule lorsque le métal est solidifié. Les procédés de moulage sont regroupés en plusieurs familles : le moulage au sable, le moulage en moules permanents, le moulage sous pression et le moulage à la cire perdue. [13] [14]

L’aluminium est un métal très intéressant pour les procédés de moulage dû à sa faible température de fusion qui est de 660°C comparativement à 1450°C pour l’acier. Cela permet de faire des économies notables en consommation d’énergie. Cette faible température de fusion permet d’utiliser l’acier pour fabriquer des moules permanents. [15]

L’aluminium possède deux catégories d’alliage : les alliages corroyés et les alliages de fonderie. Les alliages de fonderie ont une plus forte teneur en éléments d’alliage pour augmenter notamment leur coulabilité. Ils peuvent aussi diminuer les risques des fissurations à chaud et réduire les cavités de retrait. [16]

Consultez notre article sur le moulage de l’aluminium et le feuillard technique sur le moulage (1ère partie) (2e partie) du CQRDA pour plus d’infos.

Procédés de moulage

Moulage en coquille (moule permanent)

Dans ce procédé, le moule est métallique. Celui-ci prend la forme extérieure de la pièce à créer. L’alliage d’aluminium liquide est versé dans la cavité nommée empreinte. Le remplissage se fait par gravité. [17]

Moulage sous pression (die casting)

L’alliage d’aluminium liquide est injecté à une pression de 70 à 100 MPa dans l’empreinte du moule à l’aide d’un piston. L’opération est rapide, soit d’environ 0,1 seconde en moyenne. [18]

Moulage au sable : à vert ou durci à froid (no-bake)

Le moulage au sable se décline en deux versions : à vert ou durcit à froid.

- Le moulage à vert utilise un lien minéral (bentonite + eau)

- Le moulage durci à froid utilise comme lien une résine organique.

Moulage à cire perdue

L’avantage du moulage à cire perdue est de pouvoir créer des pièces complexes qui ne pourraient pas être moulées autrement, monoblocs avec une excellente tolérance dimensionnelle ainsi qu'un excellent finit de surface. Le principe est de mouler des pièces en cire assemblables entre elles. [19]

Forgeage liquide (squeeze casting)

Le forgeage liquide ou « squeeze casting » est un procédé qui consiste à couler lentement des pièces épaisses d’aluminium sous très haute pression, dans un moule.

Consultez le feuillard technique du pour plus d’infos.

Moulage à mousse perdue (loss foam)

Peu utilisé, ce procédé se distingue par l’absence de noyau. Le modèle en polystyrène brûle au contact du métal liquide lors du remplissage du moule.

Moulage semi-solide

Dans ce procédé, le matériau est à l’état semi-solide. Les pièces en alliage d’aluminium moulées sont surtout utilisées pour des applications structurales. À la température de l’état semi-solide, l’alliage est injecté dans un moule. Puisque la viscosité du métal est supérieure et que le débit d’injection est plus lent, le remplissage du moule se fait avec très peu de turbulence. D’ailleurs, les pièces produites ont une porosité presque nulle. [20]

Ablation

Très rare, ce procédé coule le métal dans un moule en sable au liant soluble dans l'eau. Avant la solidification complète de l'aluminium, des jets d’eau dissolvent le sable et refroidissent rapidement la pièce, lui conférant d'excellentes propriétés mécaniques.

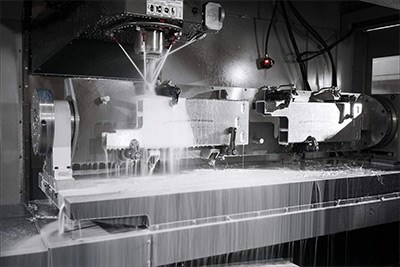

Usinage

L’usinage est un procédé qui consiste à enlever de la matière sous forme de copeaux afin d’obtenir les géométries désirées. Les opérations d’usinage sont regroupées en trois familles : l’usinage conventionnel, l’usinage par abrasion et l’usinage non-traditionnel. La différence entre ces trois familles d’usinage réside principalement dans le type d’outil utilisé. Il est possible de faire de l’usinage grossier et de l’usinage de finition à haute précision. [21]

L’aluminium est un métal intéressant pour les procédés d’usinages pour plusieurs raisons. Premièrement, les vitesses de coupe sont plus élevées pour l’aluminium que pour les alliages d’acier; il est alors plus rapide d’usiner une pièce en aluminium. De plus, l’aluminium a une bonne conductivité thermique, ce qui réduit la température des copeaux et de la pointe des outils de coupe. Cette réduction de température augmente considérablement la durée de vie de l’outil. Il est aussi économique en consommation d’énergie d’usiner l’aluminium; la puissance nécessaire pour usiner l’aluminium est de deux à cinq fois plus faible que celle nécessaire pour usiner les alliages d’acier. [22]

Tous les alliages d’aluminium sont usinables. Cependant, il est possible que l’opération d’usinage modifie la trempe de la pièce. Il est recommandé d’effectuer l’usinage grossier avant la trempe, car la génération de chaleur peut affecter les trempes. En général, l’usinage de finition ne génère pas suffisamment de chaleur pour affecter la trempe. [23]

Procédés d'usinage

Coupage jet d’eau

La découpe se fait à l’aide d’un jet d’eau de haute pression ou un mélange à base d’eau et d’une substance abrasive. Le découpage par jet d’eau abrasif permet de couper des matériaux durs et de grande épaisseur.

Lorsque le matériau est sensible aux hautes températures, ce type de découpe est préconisé. Ce procédé est utilisé dans l’industrie minière et l’industrie aérospatiale. [25]

Meulage à haute vitesse

Aussi appelé usinage par abrasion, le meulage consiste à retirer de la matière de la surface d’une pièce par abrasion. Cet outil est constitué de particules abrasives et d’un agglomérant.

Meulage, Rodage

Cette technique permet d’obtenir une surface commune à deux pièces. C’est un procédé par abrasion.

Usinage à haute vitesse

Puisque la vitesse de coupe est extrêmement élevée, la chaleur n’a pas le temps de se propager dans la pièce. Cela permet de réduire le temps d’usinage et d’augmenter la productivité.

Usinage à sec et semi-sec

En utilisant un jet d’air comprimé, la chaleur est évacuée avec le copeau. Une lubrification de refroidissement n’est donc pas nécessaire. [26]

Usinage (perçage, découpage, tournage, filetage, brochage, rabotage, alésage)

Les opérations d’usinages mentionnées ci-dessus modifient l’aluminium en y retirant de la matière à l’aide de différents outils. Le perçage et le découpage modifient physiquement la forme de l’aluminium. Avec le tournage, il est possible d’obtenir des pièces de forme cylindrique ou conique. En ce qui concerne le filetage, cette méthode permet de former un ou plusieurs filets. Le brochage permet d’agrandir un trou circulaire à une forme non circulaire plus grande. Une broche peut former une courbe ou une rainure. Le rabotage consiste à améliorer la planéité de la surface ou à diminuer l’épaisseur de la pièce à l’aide d’un mouvement rectiligne d’une raboteuse sur une table. L’alésage consiste à modifier l’intérieur d’un cylindre; il s’agit généralement de régulariser l’intérieur d’un tube, d’un trou.

Usinage assisté par laser

Le laser permet de couper l’aluminium avec une grande précision. Entre autres, les feuilles d’aluminium sont souvent coupées au laser. Le faisceau de celui-ci découpe en continu et permet une finition uniforme.

Références :

[1] Groover, M.P., (2010). Fundamentals of Modern Manufacturing, materials, processes and systems (4e Edition). Hoboken, NJ: John Wiley & sons, Inc. p. 383

[2] Beaulieu, D. (2013). Les caractéristiques de l’aluminium structural (2e édition). Chicoutimi, Québec: Les Presses de l’aluminium. p.10

[3] Baïlon, J.-P., Dorlot, J.-M., (2000) Des matériaux (3e Edition). Canada : Presse internationale Polytechnique. p. 512

[4] M. Duval. (2015). L’emboutissage de l’Aluminium. En ligne. Repéré à http://www.cqrda.ca/wp-content/uploads/2013/07/Feuillard31_Emboutissage.pdf p.1

[5] ACB. (2016). Formage à chaud. En ligne. Repéré à https://www.acb-ps.com/fr/produits/formage-%C3%A0-chaud

[6] Laisseterre. 2016. Quel est le formage électromagnétique? En ligne. Repéré à http://laisseterre.com/article/quel-est-formage-lectromagntique

[7] Aurock. (2015). Formage superplastique. En ligne. Repéré à http://www.aurock.fr/formage-superplastique/

[8] Hydro Process. (2017). Principe de l’hydroformage. En ligne. Repéré à http://www.hydroprocess.fr/principe-de-lhydroformage/

[9] M. Duval. (2015). Le laminage de l’aluminium. Document PDF. Repéré à http://www.cqrda.ca/wp-content/uploads/2013/07/Feuillard32_Laminage.pdf p.1

[10] CQRDA. (2009). Le pliage et le cintrage de l’aluminium. Document PDF. Repéré à http://collections.banq.qc.ca/ark:/52327/bs1948873

[11] J-J. Berthandie. (1998). Profilage. En ligne. http://www.techniques-ingenieur.fr/base-documentaire/archives-th12/archives-travail-des-metaux-assemblage-tiabt/archive-1/profilage-bm7574/

[12] 3D Systems. (2017). Selective Laser Sintering (SLS). En ligne. Repéré à https://www.3dsystems.com/resources/information-guides/selective-laser-sintering/sls

[13] Groover, M.P., (2010). Fundamentals of Modern Manufacturing, materials, processes and systemes (4e édition). Hoboken, NJ: John Wiley & sons, Inc. p.205

[14] Beaulieu, D. (2013). Les caractéristiques de l’aluminium structural (2e édition). Chicoutimi, Québec: Les Presses de l’aluminium. p.15

[15] Baïlon, J.-P., Dorlot, J.-M., (2000) Des matériaux (3e édition). Canada : Presse internationale Polytechnique. p. 520

[16] Conseil national de recherche Canada. (2006). Carte routière technologique canadienne de la transformation de l’aluminium ( Publication n° ISBN 978-2-9809883-0-1) Canada: Réseau Trans-Al inc. p.21

[17] B. Anglade, H. Horsin Molinaro, P. Mella, Y. Quinsat. (2016). Le moulage en coquille : procédé de réalisation de pièces métalliques. Document PDF. Repéré à http://eduscol.education.fr/sti/sites/eduscol.education.fr.sti/files/ressources/pedagogiques/7744/7744-le-procede-de-moulage-en-coquille-par-gravite-ensps_0.pdf

[18] MRG. (2017). Moulage sous pression. En ligne. Repéré à <https://www.mfg.com/fr/manufacturing-knowledge-center/mechanical/moulage-sous-pression

[19] Technologie, Sciences de l’Ingénieur et des Techniques Industrielles (2009). Le moulage à la cire perdue. Document PDF. Repéré à http://sii-technologie.ac-rouen.fr/Microtechniques/BTS_CIM/Documents_ressources_Cire_Perdue/Le_Moulage_Cire_Perdue.pdf

[20] Conseil national de recherches Canada – Institut des matériaux industriels. (2012). Moulage des métaux à l’état semi-solide. Document PDF. Repéré à http://stiprod03.free.fr/btscim/travail/ressourcesgm/moulage/u4ipm106/u4ipm106f.pdf p.1

[21] Groover, M.P., (2010). Fundamentals of Modern Manufacturing, materials, processes and systems (4e Edition). Hoboken, NJ: John Wiley & sons, Inc. p.483

[22] The Aluminum Association (1975). Forming and Machining Aluminum. Washington, D.C.: The Aluminum Association. p.38

[23] Groover, M.P., (2010). Fundamentals of Modern Manufacturing, materials, processes and systems (4e Edition). Hoboken, NJ: John Wiley & sons, Inc. p.488

[24] Consei national de recherche Canada. (2006). Carte routière technologique canadienne de la transformation de l’aluminium (Publication n° ISBN 978-2-9809883-0-1) Canada: Réseau Trans-Al, p.57

[25] Technologie supérieure d’alliage. (Année inconnue). Découpe au jet d’eau. En ligne. Repéré à http://supalloy.com/fr/notre-programme/decoupe-au-jet/

[26] TraMetal. (2006). Usiner à sec : est-ce la bonne solution? Et que penser de l’action d’un jet d’air comprimé? Document PDF. Repéré à http://www.trametal.com/files/pdf/372_532_1.pdf p.1

[27] Arcelor Mittal. (2017). Flans soudés laser emboutis à froid. En ligne. Repéré à http://automotive.arcelormittal.com/europe/products/1950/LWB_CS/FR

[28] ABC. (2016). Formage par étirage. En ligne. Repéré à https://www.acb-ps.com/fr/produits/formage-par-etirage